La tecnología de recubrimiento avanzada hace que las lentes impresas en 3D sean antirreflectantes

investigadores de universidad de stuttgart Han desarrollado un método nuevo y fiable para recubrir lentes impresas en 3D con revestimientos antirreflectantes.

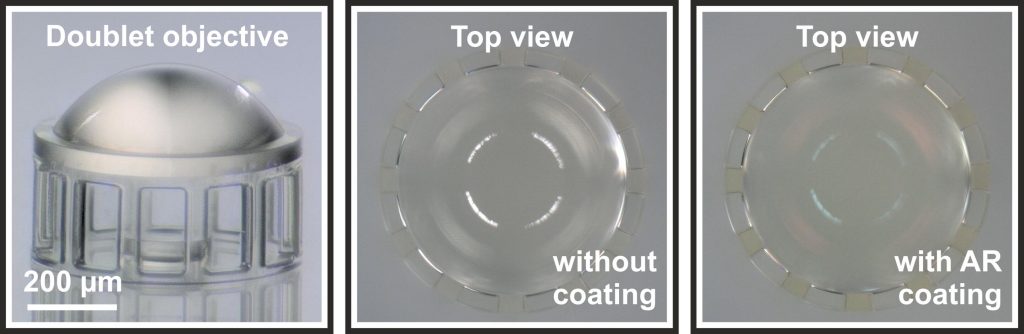

Conocido como deposición térmica de capas atómicas (ALD) a baja temperatura, este enfoque es capaz de recubrir sistemas de lentes múltiples de hasta 600 μm de diámetro y ayuda a reducir la pérdida de luz debido a los reflejos entre las interfaces de las lentes. Según el equipo, la innovación tendrá importantes implicaciones para la impresión 3D de sistemas ópticos de alto rendimiento basados en múltiples lentes de microlentes.

“Nuestro nuevo método beneficiará a cualquier sistema óptico complejo impreso en 3D que utilice múltiples lentes”, dijo Harald Jessen, autor principal del estudio. “Sin embargo, son particularmente útiles para aplicaciones como los endoscopios de fibra de vidrio en miniatura, que requieren una óptica de alta calidad y se utilizan para obtener imágenes en condiciones de iluminación menos que óptimas”.

La necesidad de eliminar los reflejos.

Dentro de los sistemas fotovoltaicos, se pierde una pequeña cantidad de energía óptica cada vez que la luz pasa a través del límite aerodinámico de la lente debido a la reflexión. Este fenómeno es especialmente evidente en los sistemas de múltiples lentes donde las pérdidas pueden acumularse muy rápidamente, por lo que los recubrimientos antirreflectantes son esenciales si queremos preservar la calidad de la imagen.

Las lentes grandes y simples, como las que se usan en las cámaras, se recubren antes de ensamblarlas en el producto final. Uno de los métodos más comunes es la pulverización, que es un proceso físico de deposición de vapor. Desafortunadamente, no podemos usar los mismos enfoques tradicionales para los sistemas de lentes impresos en 3D pequeños porque generalmente presentan geometrías homogéneas más complejas con cavidades y voladizos difíciles de alcanzar.

“Llevamos varios años trabajando en microópticas impresas en 3D y siempre nos esforzamos por mejorar y perfeccionar nuestro proceso de fabricación”, añade Jessen. “El siguiente paso lógico fue agregar un revestimiento antirreflectante a nuestros sistemas ópticos para mejorar la calidad de imagen de los sistemas de lentes complejos”.

Existen procesos tradicionales de deposición de película delgada que en realidad se pueden usar para aplicar recubrimientos antirreflectantes a geometrías impresas en 3D, pero a menudo requieren altas temperaturas. Las resinas utilizadas para la polimerización de dos fotones suelen ser estables hasta los 200 °C, por lo que el equipo buscó desarrollar una tecnología ALD que funcionara a solo 150 °C.

Deposición térmica de capas atómicas a baja temperatura

La tecnología ALD de baja temperatura funciona exponiendo una pieza impresa en 3D a un gas que contiene precursores moleculares para un recubrimiento antirreflectante. Dado que las moléculas de gas tienen libertad para moverse y difundirse, pueden infiltrarse en las cavidades huecas y colgantes de una estructura compleja, formando con éxito una capa de película delgada homogénea. Al cambiar el gas precursor y depositar capas adicionales, el grosor del recubrimiento, las propiedades refractivas y las propiedades reflectantes se pueden ajustar para crear lentes impresas en 3D personalizadas.

El equipo probó su método de recubrimiento ALD utilizando un conjunto de muestras de lentes en miniatura impresas en 3D en un Nanoscribe Quantum X el sistema. Los resultados indicaron que los recubrimientos fueron realmente exitosos, ya que redujeron la reflectividad de banda ancha de los sustratos planos en longitudes de onda visibles a menos del 1 %.

En el futuro, los investigadores creen que también pueden adaptar el proceso para depositar otras películas delgadas, como filtros acromáticos, directamente en microlentes impresas en 3D.

“Hemos aplicado ALD para fabricar recubrimientos antirreflectantes para microópticas complejas impresas en 3D por primera vez”, dijo Simon Restock, primer autor del artículo. Este enfoque podría usarse para fabricar nuevos tipos de dispositivos endoscópicos ultradelgados que pueden permitir nuevas formas de diagnosticar, y tal vez incluso tratar, enfermedades. También se puede utilizar para fabricar sistemas de sensores en miniatura para vehículos autónomos o ópticas en miniatura de alta calidad para dispositivos de realidad virtual/aumentada, como gafas. “

Se pueden encontrar más detalles sobre el estudio en un artículo titulado “Deposición de capa atómica de recubrimientos antirreflectantes idénticos en sistemas microópticos complejos impresos en 3D”.

Es innegable que la polimerización de dos fotones es la tecnología líder en lo que respecta a la impresión 3D de sistemas microópticos. Científicos de Universidad de Friburgo Las impresoras 3D Nanoscribe también se han utilizado en el pasado para fabricar Microestructuras de vidrio de sílice con una resolución de algunas décimas de micrómetro. Usando una resina a base de polímero “Glassomer”, el equipo imprimió en 3D objetos con una rugosidad superficial de 6 nanómetros, muy por debajo de los 40-200 nanómetros que se ven en muchos otros paneles de vidrio.

en otro lugar, UpNano, un fabricante de impresoras 3D 2PP con sede en Viena, lanzó recientemente dos nuevas resinas para su uso con la tecnología de impresión 3D. el nombre de la cosa UpBlack y UpOpto, los materiales de fotopolímero permiten imprimir las partes inamovibles negras y transparentes, respectivamente. El material se puede utilizar para la impresión 3D de sistemas ópticos completos, incluidos componentes como carcasas y lentes.

Suscribirse a Folleto de la industria de impresión 3D. Para conocer las últimas novedades en fabricación aditiva. También puedes mantenerte en contacto siguiéndonos Gorjeogustándonos Facebookajustar archivos Canal de YouTube de la industria de impresión 3D.

¿Estás buscando trabajo en fabricación aditiva? Visitar Trabajos de impresión 3D Para elegir roles en la industria.

La imagen destacada muestra a los investigadores utilizando un microscopio para obtener imágenes de un sistema de lentes de 600 micrones impreso en 3D. Imagen vía Universidad de Stuttgart.

“Defensor de la Web. Geek de la comida galardonado. Incapaz de escribir con guantes de boxeo puestos. Apasionado jugador”.